Болты – это одни из самых распространенных крепежных элементов, нашедших применение в различных сферах деятельности. Они используются в строительстве, машиностроении, судостроении, авиационной промышленности и даже в быту. Основное преимущество болтового соединения – его надежность, прочность и возможность многократной разборки и сборки. Этот метиз состоит из двух основных частей: резьбового стержня и головки, которая чаще всего имеет шестигранную форму. Их основное предназначение – обеспечение надежного соединения деталей, которое выдерживает механические нагрузки и воздействие внешней среды. Разнообразие типов, размеров и характеристик болтов поражает, что позволяет подобрать оптимальный вариант для каждой конкретной задачи.

Преимущества использования: Надежность: Болты обеспечивают крепкое соединение, которое выдерживает значительные нагрузки. Удобство монтажа: Легко устанавливаются и демонтируются с помощью инструментов. Универсальность: используются в различных отраслях, от строительства до высокотехнологичных изделий. Долговечность: Изготавливаются из прочных материалов, что обеспечивает длительный срок службы.

Основные способы классификации болтов

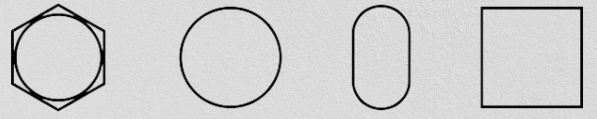

Форма и размер головки

Эти параметры болты определяются условиями их эксплуатации и назначением. Головки могут иметь различные конфигурации, такие как шестигранная, полукруглая цилиндрическая, овальная или квадратная. Каждая из этих форм имеет свои преимущества и применение.

Рис 1. Вид сверху

Рис 2. Вид со стороны

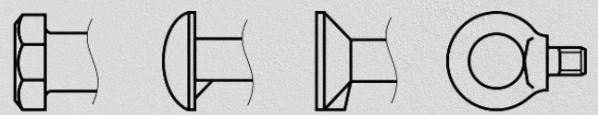

Форма стержня

Эти крепления Различаются по форме стержня: они могут иметь стержень одного диаметра или ступенчатый стержень, как у призонных вариантов. У которых диаметр гладкой части стержня значительно больше номинального диаметра резьбы.

Рис. 3 Головка болта. Форма стержня

Шаг и тип резьбы

Резьба болтов, как важный элемент крепежа, делится на две основные категории: метрическое и дюймовое.

Метрическая резьба: Это наиболее распространенный тип резьбы, где размеры измеряются в миллиметрах. Формирование метрической резьбы происходит путем нарезки или накатки. Метрическая резьба, обозначаемая буквой "М", делится на: резьбу с большим шагом (стандартный шаг) и резьбу с мелким шагом. Шестигранные – могут иметь как нормальный, так и мелкий шаг резьбы. Для каждого диаметра стандарт предусматривает определенный мелкий шаг. Метизы с полукруглыми и потайными головками обычно производятся с нормальным шагом резьбы.

*Примеры: Шестигранные болты М8 (ГОСТ 7805-70) имеют большой шаг резьбы 1,25 мм и мелкий шаг 1,0 мм. Болты М72 (ГОСТ 10602-94) могут иметь мелкий шаг резьбы 4,0 или 6,0 мм. Мелкий шаг резьбы используется в резьбовых соединениях класса прочности 8.8 и выше.

Дюймовая резьба: Этот тип резьбы, где размеры измеряются в дюймах, менее распространен, но все еще используется в некоторых отраслях, особенно в технике, производимой по стандартам США.

Шаг резьбы – это расстояние между вершинами соседних витков резьбы. Выбор шага резьбы зависит от назначения изделия и условий его эксплуатации. Правильный выбор шага резьбы очень важен для качественного соединения деталей.

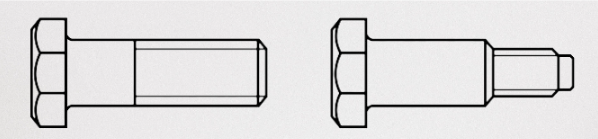

Вариант выполнения

Большинство болтов имеют разные варианты выполнения, которые являются конструктивными особенностями, предусмотренными стандартами, такими как ГОСТ или DIN. Эти варианты позволяют адаптировать их к разным условиям эксплуатации и требованиям.

Рис. 4 Варианты выполнения болтов

Например, для шестигранных изделий существуют варианты исполнения, предусматривающие возможность стопорения резьбового соединения. Для этого на конце резьбовой части или в головке изделия могут быть проделаны отверстия под шплинт или вязальную проволоку. Это предотвращает самопроизвольное раскручивание метиза во время эксплуатации.

Другим вариантом выполнения является облегченная головка, позволяющая снизить вес крепления без изменения размера под ключ. Для этого в головке делают углубление, что уменьшает массу без потери прочности и функциональности. Такие болты особенно полезны в конструкциях, где вес имеет значение, например в авиационной и автомобильной промышленности.

Класс точности

Класс точности определяет допуска и отклонение размеров резьбы, что влияет на совместимость деталей при соединении. От класса точности зависит прочность, износостойкость и надежность крепления.

Классы точности метрической резьбы

В метрических резьбах применяется система числовых и буквенных обозначений:

Число (4, 6, 8 и т.п.) указывает на допуск – чем меньшее число, тем точнее изготовлена резьба.

Буква (h, H, g) обозначает направление допуска:Ч/ч – отверстия и наружная резьба без дополнительного зазора, стандарт для болтов и гаек. G/g – наружная резьба с гарантированным зазором (для специальных соединений). Джс – нейтральный допуск, применяемый в точных соединениях.

Типовые классы точности для резьб:

4ч/4ч, 5ч/5ч – очень высокая точность, применяемая в авиации, приборостроении.

6ч/6г – стандартный класс точности для машиностроения и общего применения.

7Ч/7г, 8Ч/8г – с большим допуском, используется в грубых соединениях, например в конструкционных элементах.

Классы точности дюймовой резьбы (UNC, UNF, UNEF)

В дюймовой системе есть три основных класса:

1А/1Б – грубая резьба, применяемая в соединениях, требующих легкого монтажа (например, во временных креплениях).

2А/2Б – стандартная точность, обеспечивающая баланс между легкостью сборки и надежностью.

3А/3Б – точная резьба для высоконагруженных и прецизионных соединений (в военной, авиационной технике).

Классы точности специальных резьб

Кроме метрической и дюймовой резьбы, существуют другие виды, также имеющие свои классы точности:

Трапециевидная резьба – обычно имеет допуски средней точности, поскольку используется в движущихся механизмах (винтовые передачи, подъемники).

Конусная резьба – имеет специальные допуски для обеспечения герметичности. Важной характеристикой угол конусности, например, в трубных соединениях (BSPT, NPT).

Самофиксирующая резьба – ее точность регулируется специальным профилем или покрытием, что предотвращает самоотвинчивание.

Существует также классификация классов точности основана на ДСТУ ISO 4759-1, регламентирующий допуски для крепежных изделий. Она также отвечает международному стандарту ИСО 4759-1, определяющий три основных класса точности:

Класс С – грубое соединение, диаметр отверстия больше на 2-3 мм. Используется в малоответственных конструкциях, легко монтируется, компенсирует погрешности.

Класс В – стандартная точность, отверстие больше на 1-1,5 мм. Самый распространенный класс обеспечивает баланс между надежностью и простотой монтажа.

Класс А – высокая точность, разница диаметров 0,25-0,30 мм.

Класс прочности

Болты производятся из разных классов прочности и марок сталей, в зависимости от их назначения и сферы применения. Класс прочности болта указывается на верхней части головки и может быть обычным (4.8, 5.8, 6.8) или повышенным (8.8, 10.9, 12.9). Эта маркировка помогает быстро определить механические свойства. Традиционно маркировка может быть выпуклой или углубленной, в зависимости от способа нанесения.

Прочностные классы определяют их механические свойства и способность выдерживать нагрузку. Каждый класс прочности состоит из двух чисел, имеющих следующие значения:

Первое число: Определение предела прочности на разрыв. Умноженное на 100 оно указывает на номинальное временное сопротивление в Н/мм². Например, для класса крепости 10.9 первое число означает, что предел крепости на разрыв составляет не менее 1000 Н/мм². Если нагрузка на болт равна или превышает это значение, происходит разрыв крепежа.

Второе число: Умноженное на 10, оно указывает на отношение минимального предела текучести (напряжения, при котором начинается пластическая деформация) к пределу прочности. Например, для класса прочности 10.9 второе число означает, что минимальный предел текучести составляет 10×9×10 = 900 Н/мм².

Материалы для изготовления болтов

Выбор материала определяется требованиями к коррозионной стойкости, температурной прочности, возможности работы под давлением, в агрессивных средах, а также наличием или отсутствием определенных магнитных свойств.

В некоторых случаях, когда к крепежным элементам предъявляются высокие требования по коррозионной стойкости, массе, прочности, габаритам, высокой жаростойкости, отсутствию искры при ударе и других характеристик, для их изготовления используют другие металлы и сплавы.

Основные материалы для изготовления:

Обычные стали: ст3, ст3кп.

Качественные конструкционные углеродистые стали: 10, 10кп, 20, 20кп, 35, 40, 45.

Легированные углеродистые стали: 40Х, 20ХГСА, 25ХГСА, 30ХГСА, 35ХГСА, 40ХГСА.

Низколегированные стали для сварных конструкций: 09Г2С.

Нержавеющие коррозионностойкие стали: 10Х17Н13М2Т, AISI 316.

Нержавеющие жаропрочные стали: 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 20Х13, 30Х13, 40Х13, AISI 304.

Жаропрочные релаксационно-стойкие стали: 25Х1МФ, 25Х2М1Ф, 30ХМА.

Латунь: Л63.

Медь: МТ (проволока).

Титан: ВТ1-0.

Титановый деформированный сплав: ВТ5.

Нейлон (PA6, PA66): это полимерный материал, характеризующийся прочностью, коррозионной стойкостью, малой массой и электроизоляционными свойствами.

Классификация по защитному покрытию

Для защиты от коррозии и улучшения эксплуатационных характеристик болты могут иметь разные защитные покрытия:

- Оцинкованное (электролитическое, горячее цинкование)

- Фосфатирование

- Кадм

- Никелированное

- Хромированное

- Оксидированное (черненое)

Классификация по моменту затяжки

Момент затяжки – это крутящий момент, применяемый для затяжки метиза с определенным усилием. Он зависит от:

- Диаметра и класса прочности

- Материала и покрытия

- Наличия смазки

- Типа соединения

Точные значения моментов затяжки указываются в соответствующих стандартах (ГОСТ, DIN, ISO) или в технической документации изготовителя.

Классификация по типу шлицев

Шлиц – это форма углубления или профиля на головке болта, определяющая тип инструмента для его закручивания. Основные виды:

- Внутренний шестигранник (Hex, Allen) – используется в мебельных и машиностроительных соединениях.

- Внешний шестигранник – самый распространенный тип, закручиваемый ключами соответствующего размера.

- Torx (звездообразный) – имеет улучшенную передачу момента вращения, часто используется в автомобилестроении.

- Позидрив (ПЗ) – модификация крестообразного шлица, обеспечивающая лучшее сцепление с отверткой.

- Филипс (Пенсильвания) – стандартный крестообразный шлиц, широко применяемый в строительстве и электронике.

- Прямой (Slotted, Flathead) – самый простой, используется преимущественно в бытовых крепежах.

- Сквер (Робертсон) – квадратный шлиц, популярный в Северной Америке.

- Трехкрылый, гаечный ключ, комплект Torq, односторонний – специальные типы для защиты от несанкционированной раскрутки.

Маркировка болтов

Как правило виспользуется подробная маркировка, указывающая на их характеристики и стандарты. Рассмотрим пример маркировки:

Болт DIN 933-8.8×М12×1.75-50.A.035

- Слово «Болт»: Указывает на тип крепежа.

- Стандарт DIN: Указывает на стандарт, по которому изготовлен болт, например, «ОТ 933».

- Класс прочности: Указывается без точки между цифрами, например «8.8», что обозначает механические свойства изделия.

- Номинальный диаметр резьба: Обозначается числом, например, «М12», что указывает на диаметр резьбы в миллиметрах.

- Шаг резьба: Указывается, например, «1.75» мм, обозначающий шаг резьбы.

- Длина болта: Обозначается числом, например «50» мм, что указывает на общую длину изделия.

- Указатель стали: Указывает на использование спокойной или автоматической стали, например «А» для автоматической стали.

- Толщина покрытия: Обозначается числом, например «35» мкм, что указывает на толщину нанесенного защитного слоя.

Эта маркировка позволяет точно идентифицировать метиз и их характеристики, обеспечивая соответствие требованиям конструкции и условиям эксплуатации.

Обязательной маркировке подлежат крепежные элементы, соответствующие определенным стандартам прочности и конструкции.

Это включает:

Болты с шестигранной головкой прочностных классов 4.6, 5.6, 6.6, 8.8, 9.8, 10.9, 12.9.

Винты с цилиндрической головкой и шестигранным углублением под ключ, а также шпильки классов прочности 8.8, 9.8, 10.9, 12.9.

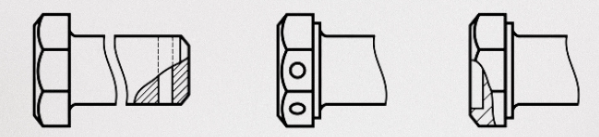

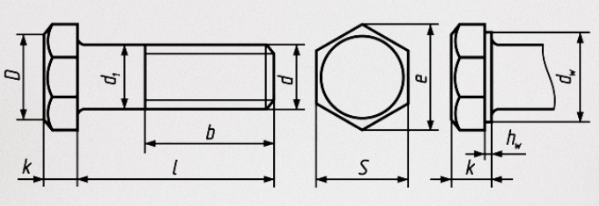

Рис. 5 Самые распространенные обозначения размеров метизов на чертежах

d – номинальный диаметр резьбы;

д1 – диаметр гладкой части стержня;

дВ – диаметр опорной поверхности головки;

часВ – высота опорной поверхности головки;

k – высота головки;

P – шаг резьбы;

b – длина резьбы гаечного конца;

S – ширина головки (размер под ключ);

e – диаметр описанной окружности;

l – длина.

Для измерения диаметра можно воспользоваться штангенциркулем, микрометром или шаблонной линейкой.

Рис. 6 Измерения болта штангенциркулем

Болты (20)

Болты (20)