Болти – це одні з найпоширеніших кріпильних елементів, які знайшли застосування у різних сферах діяльності. Їх використовують у будівництві, машинобудуванні, суднобудуванні, авіаційній промисловості та навіть у побуті. Основна перевага болтового з'єднання – його надійність, міцність та можливість багаторазового розбирання і складання. Цей метиз складається з двох основних частин: різьбового стержня та головки, яка найчастіше має шестигранну форму. Їх основне призначення — забезпечення надійного з'єднання деталей, яке витримує механічні навантаження і вплив зовнішнього середовища. Різноманіття типів, розмірів та характеристик болтів вражає, що дає змогу підібрати оптимальний варіант для кожної конкретної задачі.

Переваги використання:

✅ Надійність: Болти забезпечують міцне з'єднання, яке витримує значні навантаження.

✅ Зручність монтажу: Легко встановлюються і демонтуються за допомогою інструментів.

✅ Універсальність: Використовуються в різних галузях, від будівництва до високотехнологічних виробів.

✅ Довговічність: Виготовляються з міцних матеріалів, що забезпечує тривалий термін служби.

Основні способи класифікації болтів

Форма та розміри головки

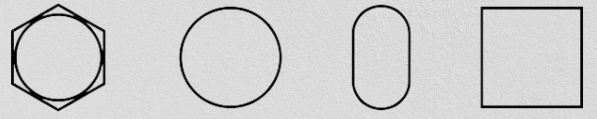

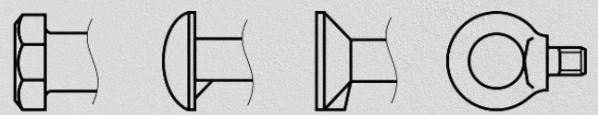

Ці параметри болтів визначаються умовами їх експлуатації та призначенням. Головки можуть мати різні конфігурації, такі як шестигранна, циліндрична напівкругла, овальна або квадратна. Кожна з цих форм має свої переваги та застосування.

Рис.1 Вигляд головки болта зверху

Рис 2. Вигляд головки болта збоку

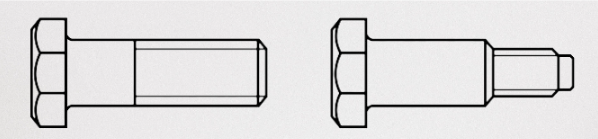

Форма стержня

Ці кріплення розрізняються за формою стрижня: вони можуть мати стрижень одного діаметра або ступінчастий стрижень, як у призонних варіантів. У яких діаметр гладкої частини стрижня значно більший за номінальний діаметр різьблення

Рис. 3 Форма стержня болта

Крок та тип різьблення

Різьблення болтів, як важливий елемент кріплення, поділяється на дві основні категорії: метричне та дюймове.

Метричне різьблення: Це найбільш поширений тип різьблення, де розміри вимірюються в міліметрах. Формування метричного різьблення відбувається шляхом нарізання або накатки. Метричне різьблення, позначається літерою "М", поділяється на: різьблення з великим кроком (стандартний крок) та різьблення з дрібним кроком. Шестигранні - можуть мати як нормальний, так і дрібний крок різьблення. Для кожного діаметра стандарт передбачає певний дрібний крок. Метизи з напівкруглими та потайними головками зазвичай виготовляються з нормальним кроком різьблення.

*Приклади: шестигранні болти М8 (ГОСТ 7805-70) мають великий крок різьблення 1,25 мм і дрібний крок 1,0 мм. Болти М72 (ГОСТ 10602-94) можуть мати дрібний крок різьблення 4,0 або 6,0 мм. Дрібний крок різьблення використовується в різьбових з'єднаннях класу міцності 8.8 і вище.

Дюймове різьблення: Цей тип різьблення, де розміри вимірюються в дюймах, менш поширений, але все ще використовується в деяких галузях, особливо в техніці, виробленій за стандартами США.

Крок різьблення – це відстань між вершинами сусідніх витків різьблення. Вибір кроку різьблення залежить від призначення виробу та умов його експлуатації. Правильний вибір кроку різьби є дуже важливим для якісного з’єднання деталей.

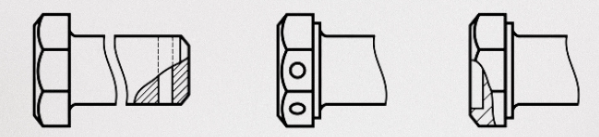

Варіант виконання

Більшість болтів мають різні варіанти виконання, які є конструктивними особливостями, передбаченими стандартами, такими як ГОСТ або DIN. Ці варіанти дозволяють адаптувати їх до різних умов експлуатації та вимог.

Рис. 4 Варіант виконання болтів

Наприклад, для шестигранних виробів існують варіанти виконання, які передбачають можливість стопоріння різьбового з'єднання. Для цього на кінці різьбової частини або в головці виробу можуть бути пророблені отвори під шплінт або в'язальний дріт. Це запобігає самовільному розкручуванню метиза під час експлуатації.

Іншим варіантом виконання є полегшена головка, яка дозволяє зменшити вагу кріплення без зміни розміру під ключ. Для цього в головці роблять поглиблення, що зменшує масу без втрати міцності та функціональності. Такі болти особливо корисні в конструкціях, де вага має значення, наприклад, в авіаційній та автомобільній промисловості.

Клас точності

Клас точності визначає допуски та відхилення розмірів різьби, що впливає на сумісність деталей при з’єднанні. Від класу точності залежить міцність, зносостійкість та надійність кріплення.

Класи точності метричної різьби

У метричних різьбах застосовується система числових і буквених позначень:

Число (4, 6, 8 тощо) вказує на допуск – чим менше число, тим точніше виготовлена різьба.

Літера (h, H, g) позначає напрямок допуску: H/h – отвори та зовнішня різьба без додаткового зазору, стандарт для болтів та гайок. G/g – зовнішня різьба з гарантованим зазором (для спеціальних з'єднань). Js – нейтральний допуск, застосовується в точних з'єднаннях.

Типові класи точності для різьб:

4H/4h, 5H/5h – дуже висока точність, застосовується в авіації, приладобудуванні.

6H/6g – стандартний клас точності для машинобудування та загального застосування.

7H/7g, 8H/8g – з великим допуском, використовується в грубих з'єднаннях, наприклад, у конструкційних елементах.

Класи точності дюймової різьби (UNC, UNF, UNEF)

У дюймовій системі є три основні класи:

1A/1B – груба різьба, застосовується в з'єднаннях, що потребують легкого монтажу (наприклад, у тимчасових кріпленнях).

2A/2B – стандартна точність, яка забезпечує баланс між легкістю складання та надійністю.

3A/3B – точна різьба для високонавантажених і прецизійних з'єднань (у військовій, авіаційній техніці).

Класи точності спеціальних різьб

Окрім метричної та дюймової різьби, існують інші види, які також мають свої класи точності:

Трапецієвидна різьба – зазвичай має допуски середньої точності, оскільки використовується в рухомих механізмах (гвинтові передачі, підйомники).

Конусна різьба – має спеціальні допуски для забезпечення герметичності. Важливою характеристикою є кут конусності, наприклад, у трубних з’єднаннях (BSPT, NPT).

Самофіксуюча різьба – її точність регулюється спеціальним профілем або покриттям, що запобігає самовідгвинчуванню.

Існує також класифікація класів точності заснована на ДСТУ ISO 4759-1, який регламентує допуски для кріпильних виробів. Вона також відповідає міжнародному стандарту ISO 4759-1, що визначає три основні класи точності:

Клас С – грубе з'єднання, діаметр отвору більший на 2-3 мм. Використовується в маловідповідальних конструкціях, легко монтується, компенсує похибки.

Клас В – стандартна точність, отвір більший на 1-1,5 мм. Найпоширеніший клас, забезпечує баланс між надійністю та простотою монтажу.

Клас А – висока точність, різниця діаметрів 0,25-0,30 мм. Використовується у відповідальних з'єднаннях, вимагає точного виготовлення отворів, дорожчий у виробництві.

Клас міцності

Болти виготовляються з різних класів міцності та марок сталей, залежно від їх призначення та сфери застосування. Клас міцності болта вказується на верхній частині головки і може бути звичайним (4.8, 5.8, 6.8) або підвищеним (8.8, 10.9, 12.9). Це маркування допомагає швидко визначити механічні властивості. Традиційно маркування може бути опуклим або поглибленим, залежно від способу нанесення.

Класи міцності визначають їх механічні властивості та здатність витримувати навантаження. Кожен клас міцності складається з двох чисел, які мають такі значення:

Перше число: Визначає межу міцності на розрив. Помножене на 100, воно вказує на номінальний тимчасовий опір в Н/мм². Наприклад, для класу міцності 10.9 перше число означає, що межа міцності на розрив становить не менше 1000 Н/мм². Якщо навантаження на болт дорівнює або перевищує це значення, відбувається розрив кріпильного елемента.

Друге число: Помножене на 10, воно вказує на відношення мінімальної межі плинності (напруги, при якій починається пластична деформація) до межі міцності. Наприклад, для класу міцності 10.9 друге число означає, що мінімальна межа плинності становить 10 × 9 × 10 = 900 Н/мм².

Матеріали для виготовлення болтів

Вибір матеріалу визначається вимогами до корозійної стійкості, температурної міцності, можливості роботи під тиском, в агресивних середовищах, а також наявністю чи відсутністю певних магнітних властивостей.

У деяких випадках, коли до кріпильних елементів пред'являються високі вимоги щодо корозійної стійкості, маси, міцності, габаритів, високої жаростійкості, відсутності іскри при ударі та інших характеристик, для їх виготовлення використовують інші метали та сплави. Це можуть бути латунь, титан, танталь, берилієві сплави, алюмінієві, вольфрамові та інші.

Основні матеріали для виготовлення наступні:

Звичайні сталі: ст3, ст3кп.

Якісні конструкційні вуглецеві сталі: 10, 10кп, 20, 20кп, 35, 40, 45.

Леговані вуглецеві сталі: 40Х, 20ХГСА, 25ХГСА, 30ХГСА, 35ХГСА, 40ХГСА.

Низьколеговані сталі для зварних конструкцій: 09Г2С.

Нержавіючі корозійностійкі сталі: 10Х17Н13М2Т, AISI 316.

Нержавіючі жароміцні сталі: 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 20Х13, 30Х13, 40Х13, AISI 304.

Жароміцні релаксаційно-стійкі сталі: 25Х1МФ, 25Х2М1Ф, 30ХМА.

Латунь: Л63.

Мідь: МТ (дріт).

Титан: ВТ1-0.

Титановий деформований сплав: ВТ5.

Нейлон (ПА6, ПА66): це полімерний матеріал, що характеризується міцністю, корозійною стійкістю, малою масою та електроізоляційними властивостями.

Класифікація за захисним покриттям

Для захисту від корозії та покращення експлуатаційних характеристик болти можуть мати різні захисні покриття:

- Оцинковане (електролітичне, гаряче цинкування)

- Фосфатоване

- Кадмоване

- Нікельоване

- Хромоване

- Оксидоване (чорнене)

Класифікація за моментом затягування

Момент затягування – це крутний момент, що застосовується для затягування метизу з певним зусиллям. Він залежить від:

- Діаметру і класу міцності

- Матеріалу і покриття

- Наявності мастила

- Типу з'єднання

Точні значення моментів затягування вказуються у відповідних стандартах (ГОСТ, DIN, ISO) або у технічній документації виробника.

Класифікація за типом шліців

Шліц – це форма заглиблення або профілю на головці болта, яка визначає тип інструмента для його закручування. Основні види:

- Внутрішній шестигранник (Hex, Allen) – використовується у меблевих та машинобудівних з'єднаннях.

- Зовнішній шестигранник – найпоширеніший тип, закручується ключами відповідного розміру.

- Torx (зіркоподібний) – має покращене передавання моменту обертання, часто використовується в автомобілебудуванні.

- Pozidriv (PZ) – модифікація хрестоподібного шліца, що забезпечує краще зчеплення з викруткою.

- Philips (PH) – стандартний хрестоподібний шліц, широко застосовується у будівництві та електроніці.

- Прямий (Slotted, Flathead) – найпростіший, використовується переважно у побутових кріпленнях.

- Square (Robertson) – квадратний шліц, популярний у Північній Америці.

- Tri-Wing, Spanner, Torq-Set, One-Way – спеціальні типи для захисту від несанкціонованого розкручування.

Маркування болтів

Як правило використовується детальне маркування, яке вказує на їх характеристики та стандарти. Розглянемо приклад маркування:

Болт DIN 933-8.8×М12×1.75-50.A.035

- Слово «Болт»: Вказує на тип кріпильного елемента.

- Стандарт DIN: Вказує на стандарт, за яким виготовлений болт, наприклад, «DIN 933».

- Клас міцності: Вказується без точки між цифрами, наприклад, «8.8», що позначає механічні властивості виробу.

- Номінальний діаметр різьблення: Позначається числом, наприклад, «М12», що вказує на діаметр різьби в міліметрах.

- Крок різьблення: Вказується, наприклад, «1.75» мм, що позначає крок різьби.

- Довжина болта: Позначається числом, наприклад, «50» мм, що вказує на загальну довжину виробу.

- Покажчик сталі: Вказує на використання спокійної або автоматної сталі, наприклад, «А» для автоматної сталі.

- Товщина покриття: Позначається числом, наприклад, «35» мкм, що вказує на товщину нанесеного захисного шару.

Це маркування дозволяє точно ідентифікувати метиз та його характеристики, забезпечуючи відповідність вимогам конструкції та умов експлуатації.

Обов'язковому маркуванню підлягають кріпильні елементи, які відповідають певним стандартам міцності та конструкції.

Це включає:

Болти з шестигранною головкою класів міцності 4.6, 5.6, 6.6, 8.8, 9.8, 10.9, 12.9.

Гвинти з циліндричною головкою та шестигранним заглибленням під ключ, а також шпильки класів міцності 8.8, 9.8, 10.9, 12.9.

Найпоширеніші позначення розмірів болтів на кресленнях

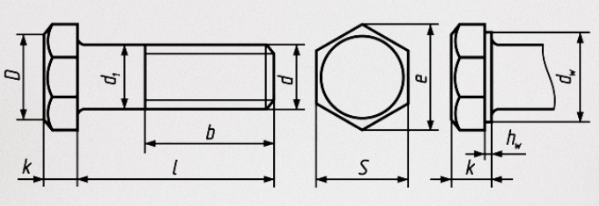

Рис. 5 Найпоширеніші позначення розмірів болтів на кресленнях

d – номінальний діаметр різьблення;

d1 – діаметр гладкої частини стрижня;

dw – діаметр опорної поверхні головки;

hw – висота опорної поверхні головки;

k – висота головки;

P – крок різьблення;

b – довжина різьблення гайкового кінця;

S – ширина головки (розмір під ключ);

e – діаметр описаного кола;

l – довжина.

Для вимірювання можна скористатися штангенциркулем, мікрометром або шаблонної лінійкою.

Рис. 6 Вимірювання болта штангенциркулем

Болти (20)

Болти (20)