Что такое фланцевые соединения

|

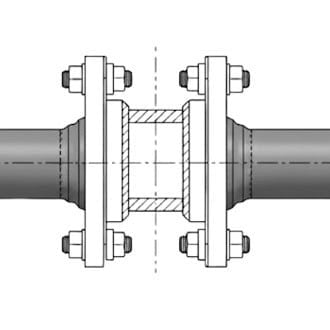

Фланцевые соединения — один из самых надежных и распространенных способов монтажа трубопроводов и промышленного оборудования, особенно там, где необходимо обеспечить герметичность, возможность быстрой разборки и ремонтопригодность узлов. В отличие от сварных стыков, фланцевое крепление позволяет производить сервис, осмотр и замену отдельных элементов без необходимости останавливать большие участки системы. Основу конструкции составляют фланцы, уплотнительная прокладка и метизы – именно они обеспечивают стяжку двух фланцев между собой со строго определенным усилием. В центре надежности такого узла стоит правильный подбор и установка крепежных изделий. Болты, шпильки, гайки и шайбы не только соединяют детали — они формируют контролируемое давление на прокладку, отвечающую за герметичность системы. Именно поэтому качественные метизы, изготовленные по нормативам и соответствующим материалам, напрямую влияют на безопасность, срок службы и эффективность трубопроводов и оборудования. |

Роль болтов, шпилек, гаек и шайб в герметичности соединения

Каждый элемент метизного комплекта выполняет свою критическую функцию. Болты и шпильки создают основную силу стягивания фланцев. Они работают в постоянном напряжении, выдерживают воздействие температур, давления, вибрации и изменение нагрузок при запуске или остановке системы. Заколки особенно часто применяются на высокотемпературных и высоконапорных трубопроводах, ведь равномерно распределяют нагрузку по всему периметру фланца. Гайки обеспечивают фиксацию и стабильность стяжки. Именно от качества резьбы и точности посадки зависит, сохранится ли усилие в течение длительной эксплуатации. Шайбы выполняют сразу две функции: защищают поверхности фланцев и гаек от деформации и перераспределяют давление, что помогает избежать смятия и неравномерной затяжки. Если один из этих элементов изготовлен из некачественного материала, имеет неправильную резьбу или не соответствует классу прочности — соединение может потерять герметичность. Поэтому именно комплексный подход к выбору метизов обеспечивает стабильность работы фланцевого узла.

Основные сферы применения фланцевых узлов

Фланцевые соединения широко используются во всех областях, где необходимо транспортировать жидкости, газы или пар под разным давлением и температурой. Один из главных плюсов — универсальность: правильно подобранный комплект фланцев и метизов позволяет создавать надежные узлы практически в любых условиях, от бытовых сетей до тяжелой промышленности. В водопроводных и канализационных системах фланцевые соединения обеспечивают простоту обслуживания и возможность быстрой замены труб или арматуры. В газовых сетях они играют ключевую роль в создании герметических стыков, где любое протекание является критически опасным. На химических предприятиях фланцы применяются для работы с агрессивными средами – кислоты, щелочи, растворители, пары под высоким давлением. Здесь особую роль играют материалы метизов, ведь они должны быть стойкими к коррозии и температурным деформациям. В промышленности фланцевые узлы используются в энергетике, нефтегазовой сфере, металлургии, пищевом производстве, фармацевтике, судостроении и системах промышленной транспортировки технических жидкостей. Также можно увидеть в котельных, насосных станциях, теплообменниках, фильтрационных блоках и системах автоматизации. Благодаря простоте обслуживания фланцевые соединения остаются одним из самых удобных и эффективных способов монтажа трубопроводов в любой отрасли.

Критерии правильного выбора креплений

Чтобы фланцевое соединение служило долго и оставалось герметичным, выбор креплений должен производиться с учетом ряда важных параметров. Первый — это материал изготовления, здесь важен правильный материал, например виды стали. Для стандартных условий подойдут углеродистые стали, но для высоких температур, агрессивных сред или повышенного давления необходимы легированные или нержавеющие стали с повышенной стойкостью. Второй критерий - класс прочности болтов и гаек. Он определяет, какая нагрузка способна выдержать крепеж без деформации и разрыва. Не менее важно учитывать тип и качество резьбы и ее види. Она должна быть точной, ровной, без заусенцев, чтобы обеспечить правильное соединение с гайкой и создать необходимое натяжение. Также значение имеет наличие защитного покрытия – цинк, горячее цинкование, фосфатирование или другие варианты, повышающие стойкость к коррозии. Для ответственных узлов лучше выбирать крепеж с сертификацией, что подтверждает соответствие стандартам. И последний, но не менее важный фактор – условия эксплуатации. Влажность, температура, давление, наличие химически активных веществ, вибрации и циклические нагрузки формируют индивидуальные требования к метизам. Правильный выбор крепежа минимизирует риск аварий, продлевает ресурс оборудования и обеспечивает стабильную, герметичную работу фланцевого узла.

Технические требования к метизам для фланцевых соединений

Технические требования к креплениям для фланцевых соединений – это фундамент, на котором держится надежность, безопасность и долговечность любого трубопровода или промышленного оборудования. Метизы для фланцев работают в сложных условиях: под высоким давлением, в режимах повышенных температур, в средах с высокой влажностью или коррозионной активностью. Именно поэтому болты, шпильки, гайки и шайбы должны соответствовать строгим стандартам, регулирующим их геометрию, механические свойства, резьбу, точность и качество поверхности. Требования включают не только физические параметры изделий, но и материалы, способы изготовления и обязательную сертификацию. Это позволяет гарантировать, что крепление способно работать в конкретных условиях эксплуатации – от низких температур до нагрева свыше 500–600°С, от обычной воды до агрессивных кислот. Кроме того, технические нормы подразумевают допустимые отклонения, условия термообработки, требования к покрытию и контролю качества на производстве. В системах, где герметичность соединения имеет решающее значение, даже минимальное нарушение в изготовлении или выборе метизов способно вызвать утечку, повреждение фланцев, разрушение болтов или выход из строя трубопровода. Поэтому соответствие техническим нормам – это не формальность, а необходимость, гарантирующая безопасность всего объекта.

Требования к материалам, резьбе, точности и термообработке

Материал, из которого изготавливаются фланцевые метизы, должен удовлетворять условиям работы трубопровода или агрегата. Углеродные стали используются для стандартных условий, тогда как легированные и нержавеющие стали – для систем высокого давления, повышенных температур или агрессивных сред. Каждый материал должен иметь сертификат, подтверждающий химический состав и механические свойства. Особое внимание уделяется резьбе. Она должна быть идеально чистой, без заусенцев, раковин или повреждений, которые могут препятствовать затягиванию или провоцировать срыв нити. Нормированные параметры резьбы включают в себя шаг, глубину, точность профиля и допустимые отклонения. Для работы при высокой температуре резьбу часто рекомендуют производить нарезкой, поскольку метод накатывания при экстремальных условиях может снижать прочность материала. Термообработка обязательна для большинства категорий болтов и шпилек. Она включает нормализацию, закалку, отпуск или комплексные способы термического укрепления. Правильно выполненная термообработка повышает предел прочности, стойкость к изгибу, ударным нагрузкам и температурным циклам. Недостаточный или неверный режим термообработки часто становится причиной разрушения крепежа. Все параметры точности – перпендикулярность, плоскостность, отклонение формы – должны соответствовать нормам. Даже небольшая кривизна шпильки может привести к неравномерному давлению на прокладку, а значит, к потере герметичности.

Классы прочности и допустимые отклонения

Класс прочности – один из ключевых параметров выбора фланцевых метизов. Он определяет, какое напряжение может выдержать болт или шпилька, не разрушаясь и не теряя работоспособности. Самые распространенные классы прочности – 5.6, 8.8, 10.9, 12.9. Для агрессивных и высокотемпературных сред применяются специализированные сплавы с повышенной крепостью и коррозионной стойкостью. Допустимые отклонения регламентируют геометрию изделия – от резьбы до посадочных плоскостей. Стандарты четко определяют, насколько допустимо отклонение высоты головки болта, ровности шайбы или вертикальности резьбового стержня. Превышение норм приводит к неправильному распределению силы затяжки, перекоса фланца и потере герметичности. Высокие требования к точности – это не преувеличение, а необходимость, ведь фланцевые узлы часто работают под давлением в десятки атмосфер и температурой более 300–400°С. Даже миллиметровое неравенство может создать критические напряжения в металлической конструкции.

Защитные покрытия и их влияние на эксплуатацию

Защитное покрытие – это дополнительный барьер между металлом и окружающей средой. Его задача – предотвратить коррозию, сохранить прочность метиза и увеличить срок службы узла. Самые распространенные типы покрытий:

- гальваническое цинкование;

- горячее цинкование;

- фосфатирование;

- оксидирование;

- нитроцементация;

- комбинированные защитные слои.

Цинковое покрытие представляет собой универсальный вариант для водоснабжения, отопления и общепромышленных сетей. Горячее цинкование обеспечивает толстый защитный слой от коррозии, что актуально для влажных или агрессивных сред. Фосфатирование и оксидирование используют там, где важна не только коррозионная стойкость, но и улучшение характеристик трения, что положительно влияет на равномерность затяжки гаек. Важно, чтобы покрытие было равномерным, без отслойок, наплывов, трещин или полостей. Любой дефектный участок может стать точкой коррозии или привести к разрушению метиза уже через несколько месяцев эксплуатации.

Монтаж и затяжка фланцевого крепления

|

Правильный монтаж и момент затяжки фланцевых соединений – это ключевой этап, от которого зависит герметичность, долговечность и безопасность работы всего трубопровода или агрегата. Даже идеально качественные метизы, фланцы и прокладки не обеспечат требуемого результата, если монтаж выполнен с нарушениями. В промышленности статистика показывает: более 60% утечек во фланцевых стыках вызваны именно неправильной затяжкой болтов или отсутствием контроля момента. Монтаж фланцевого узла – это не просто установка болтов и гаек. Это комплекс процессов: очистка поверхностей, проверка параллельности фланцев, правильная установка прокладки, размещение болтов в посадочных местах, смазка резьбы и контролируемая затяжка в несколько этапов. Каждый шаг оказывает существенное влияние на конечный результат. Даже мелкие огрехи – капля грязи, неподходящая смазка, неравномерное давление – могут привести к разгерметизации или механическим повреждениям. При монтаже важно соблюдать рекомендации производителя, стандарты и требования к конкретному типу оборудования. Особенно это касается узлов, работающих под высоким давлением, в системах транспортировки пара, газов или токсичных сред. В таких сферах даже незначительная ошибка в монтаже может обернуться аварийной ситуацией. Именно поэтому правильный порядок затяжки, использование динамометрического ключа и тщательная подготовка не рекомендация, а обязательный технологический процесс. |

|

Подготовка фланцев и метизов перед монтажом

Подготовительный этап – основа качественного монтажа. Фланцы должны быть чистыми, без остатков старых прокладок, коррозии, накипи или механических повреждений. Даже небольшое коррозионное пятно на поверхности прилегания может стать причиной микроутечек. Если поверхности имеют шероховатость или неровности, их рекомендуется зашлифовать или обработать в соответствии с техническими нормами. Прокладка также требует осмотра. Она должна быть ровной, без трещин, микроразрывов или деформаций. Никогда не используют прокладки, которые уже были сжаты в старом соединении – при повторном монтаже они не обеспечат герметичность. Метизы перед монтажом осматривают наличие дефектов: царапин, выкрашиваний резьбы, сгибов или видимых признаков коррозии. Особое внимание уделяется резьбе. Болты и шпильки с дефектной резьбой не только не обеспечат нужного давления, но и могут сломаться во время затяжки, что влечет за собой дорогостоящий ремонт. Смазка резьбы – еще один важный элемент подготовки. Специальные масла снижают трение и помогают достичь точного контролируемого момента затяжки. Кроме того, смазка предотвращает брожение резьбы во время эксплуатации, что значительно облегчает дальнейшую разборку узла.

Схема крестовой затяжки и трехэтапный метод

Правильная последовательность затяжки – ключ к равномерному сжатию прокладки. Если болты затянуть по кругу или без четкой схемы, фланцы «поведут», и прокладка будет сжата неравномерно. Это составляет риск появления зазоров, микротрещин, утечек или деформации стыка. Самым эффективным способом является крестовая схема – болты затягивают напротив друг друга, двигаясь по диагонали. Чем больше отверстий во фланце, тем сложнее схема, но принцип остается одинаковым: равномерное давление во всех точках.

Затяжку выполняют в три этапа: Первый проход – затяжка на 30–40% от рассчитанного момента. Второй проход – затяжка до 60–70% момента. Третий проход – достижение полного номинального момента. Такой подход позволяет прокладке равномерно садиться между фланцами и избежать перекоса. Опыт показывает, что трехэтапный метод уменьшает риск утечки почти вдвое по сравнению с однократной затяжкой. Сам момент затяжки определяется материалом болтов, типом фланца, условиями работы и рекомендациями стандартов. В ответственных узлах обязательно применение динамометрических или гидравлических инструментов для достижения точной силы зажима.

Типичные ошибки и их последствия

Самая распространенная ошибка – неравномерная затяжка болтов. Это приводит к перекосу фланцев и неравномерному сжатию прокладки. Как результат – микроистоки, которые со временем перерастают в аварийные ситуации. Вторая распространенная проблема – чрезмерная затяжка. Большинство монтажников считают, что «лучше перетащить», но это ошибочная стратегия. Перетянутый болт может растянуться, потерять упругость или треснуть. Кроме того, избыточное давление повреждает прокладку и уменьшает ее ресурс. Не менее опасно недостаточное усилие затягивания. В этом случае болты раскручиваются под влиянием вибрации и температурных циклов, вызывая потерю герметичности и смещения фланцев. Еще одна ошибка — отсутствие смазки на резьбе, что затрудняет достижение нужного момента и может вызвать изгиб или заклинивание болта. Использование несертифицированных метизов также входит в список критических рисков. Каждая из этих ошибок может привести к дорогостоящим ремонтам, авариям и длительному простому оборудованию. Именно поэтому соблюдение правил монтажа фланцевых соединений является ключевым для их надежности.

Инструменты и контроль качества фланцевых соединений

Качество затяжки фланцевого соединения зависит не только от правильного выбора метизов и выполнения монтажных работ — огромную роль играет инструмент, используемый при установке болтов и шпилек. Даже самые совершенные фланцы и прокладки не обеспечат герметичность, если затяжка выполнена на глаз, без контроля усилия и соблюдения технологической последовательности. В современных промышленных объектах уже давно отошли от практики ручной затяжки без измерения момента. Применяются инструменты, гарантирующие точность, повторяемость и возможность проверки после монтажа. Контроль качества фланцевого соединения происходит в несколько этапов: визуальная оценка, проверка момента затяжки, тестирование герметичности и последующий периодический осмотр при эксплуатации. В сложных системах, где работают высокая температура, давление или агрессивные среды, контроль после монтажа является обязательной регламентной процедурой. Нередко именно невыполненный момент или неправильное применение инструмента становится причиной аварий, которые стоят предприятиям значительных затрат. Таким образом, инструмент и контроль качества – это не вспомогательный процесс, а полноценная часть технологии, обеспечивающая безопасность и длительный срок службы фланцевых узлов.

Динамометрические ключи и гидравлические натяжители

Динамометрический ключ – основной и незаменимый инструмент для фланцевых соединений. Он позволяет установить точный момент затяжки каждого болта. Без него практически невозможно обеспечить равномерность сжатия прокладки и одинаковую нагрузку на фланце. Есть несколько типов динамометрических ключей: механические, электронные и гидравлические. Каждый из них используется для определенного диапазона моментов. Для больших диаметров фланцев, трубопроводов высокого давления или тяжелого промышленного оборудования используют гидравлические натяжители болтов. Принцип работы прост: инструмент создает осевое растяжение болта, после чего гайка затягивается без применения чрезмерного крутящего момента. Преимущество метода – максимальная точность, отсутствие перекосов и значительное снижение риска повреждения резьбы. В ситуациях, когда нужно работать с очень высокими моментами (к примеру, в нефтегазовой индустрии), используют моментные усилители. Они обеспечивают требуемый крутящий момент без чрезмерных физических усилий оператора, что повышает безопасность и точность монтажа.

Использование смазочных масел для резьбы

Смазка является обязательным элементом качественного монтажа. Оно снижает трение между нитями резьбы, обеспечивая более точное достижение номинального момента затяжки. Без него показатели могут искажаться на 20–40%, что критично для фланцевых узлов. Кроме точности затяжки, смазка также выполняет защитную функцию. Оно предотвращает брожение резьбы, коррозии и затруднения при демонтаже. В высокотемпературных системах применяются специальные антизадирные масла, которые выдерживают нагрев в пределах 600–800°С и не теряют свойства даже в сложных условиях эксплуатации. В химических и нефтехимических средах используют смазки, устойчивые к агрессивным веществам. Неправильно подобранная смазка может вступить в реакцию с материалом болта или средой в трубопроводе, что приведет к повреждению.

Проверка момента и контроль герметичности после затяжки

Финальный этап монтажа – это проверка правильности затяжки и тест герметичности фланцевого соединения. После выполнения трехэтапной схемы затяжки болты повторно проверяют динамометрическим ключом, чтобы убедиться, что все они находятся под одинаковой нагрузкой. После механической проверки производят тест герметичности. Его метод зависит от типа системы:

- гидравлические испытания (повышенным давлением);

- пневматические тесты;

- тестирование индикаторами утечек;

- термографический контроль;

- визуальная проверка при запуске под нагрузкой

От качества этого этапа зависит, будет ли система работать без аварий и обслуживания в течение длительного периода. В ответственных областях — химия, нефтепереработка, газовые сети — контроль герметичности является обязательным условием перед вводом объекта в эксплуатацию.

Фланцевые соединения являются одним из ключевых элементов трубопроводных систем водоснабжения, газовой отрасли, энергетики, химической и нефтехимической промышленности. Их надежность напрямую зависит от качества метизов – болтов, шпилек, гаек и шайб – а также от соблюдения технических требований и правил монтажа. Правильно подобранные крепи соответствующего класса прочности, изготовленные из стали, выдерживающей рабочие температуры и давление, обеспечивают стабильную работу трубопроводов и исключают риски утечек или аварий. Современные стандарты регламентируют все от точности резьбы и допустимых отклонений до термообработки и защитных покрытий. Однако даже самые качественные метизы не гарантируют герметичности, если затяжка выполнена неправильно. Именно поэтому важно использовать динамометрические ключи, гидравлические натяжители и специальные смазки, а также строго соблюдать крестовую последовательность и трехэтапную схему затяжки. Компетентный монтаж и надлежащий контроль герметичности после установки позволяют продлить срок службы оборудования, минимизировать ремонтные расходы и обеспечить безопасность персонала. Качественные метизы для фланцевых соединений — это не только комплектующие, но и важный элемент инженерной безопасности, определяющий эффективность работы системы в целом.

Болты (4)

Болты (4) Гайки (9)

Гайки (9) Шайбы (7)

Шайбы (7)