Болтовые соединения – это фундамент современной механики и строительства. От надежности одного болта может зависеть цельность огромной металлоконструкции, безопасность автомобиля или стабильность промышленного оборудования. Однако, выбор крепежа не может базироваться на интуиции. Инженеру необходим точный расчет болтовых соединений, учитывающий все действующие силы, свойства материалов и условия эксплуатации.

В этой статье мы подробно разберем физику процесса, рассмотрим ключевые. формулы расчета болтовых соединений и научимся пользоваться справочными таблицами для выбора оптимального крепления.

Классификация болтовых соединений и виды нагрузок

Прежде чем переходить к цифрам, важно понять, как именно работает соединение. Болт в конструкции редко находится в состоянии покоя – на него действуют разные силы.

Существует два основных типа нагрузки, определяющих методику расчета:

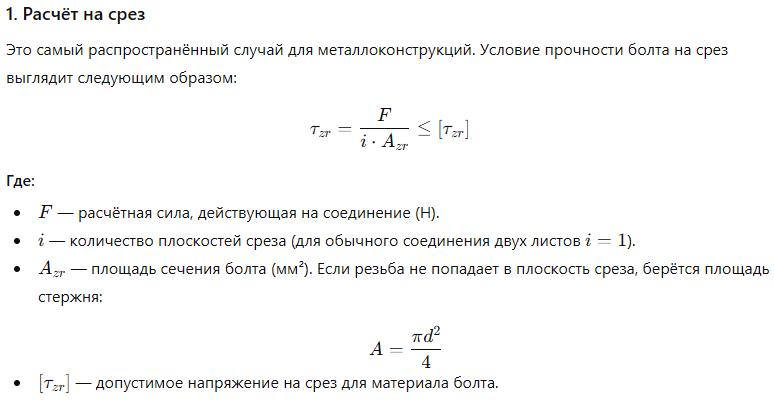

- Погрузка на сдвиг (срез). Сила действует перпендикулярно оси болта. Пример: соединение листов металла внахлест. Здесь болт работает как штифт, предотвращающий скольжение деталей.

- Погрузка на растяжение. Сила действует вдоль оси болта, пытаясь его разорвать. Пример: крепление фланцев трубопроводов или подвешивание груза.

Также существуют комбинированные нагрузки, но для базового понимания мы сосредоточимся на этих двух, поскольку они являются основой большинства инженерных задач.

Основные формулы расчета болтовых соединений

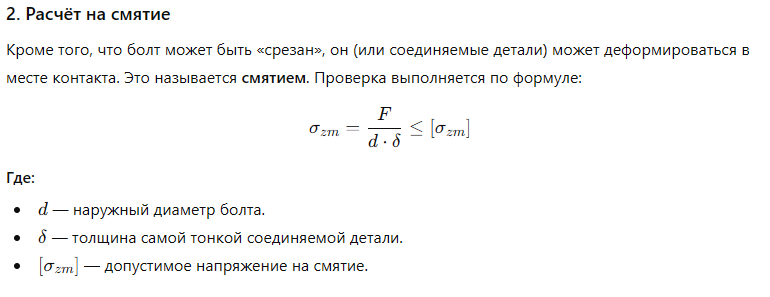

Инженерный расчет основан на проверке условия прочности: напряжения, возникающие в материале под нагрузкой, не должны превышать допустимых значений. Рассмотрим сценарии поподробнее.

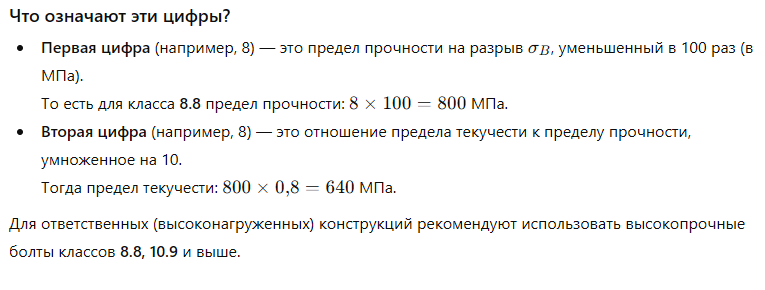

Классы прочности болтов: как выбрать правильный

Выбор формулы – это только половина дела. Ключевым параметром является материал болта. В современной инженерии используется система классов прочности (например, 4.6, 5.8, 8.8, 10.9, 12.9).

Для ответственных конструкций (высокогруженных) рекомендуется использовать высокопрочные болты классов 8.8, 10.9 и выше.

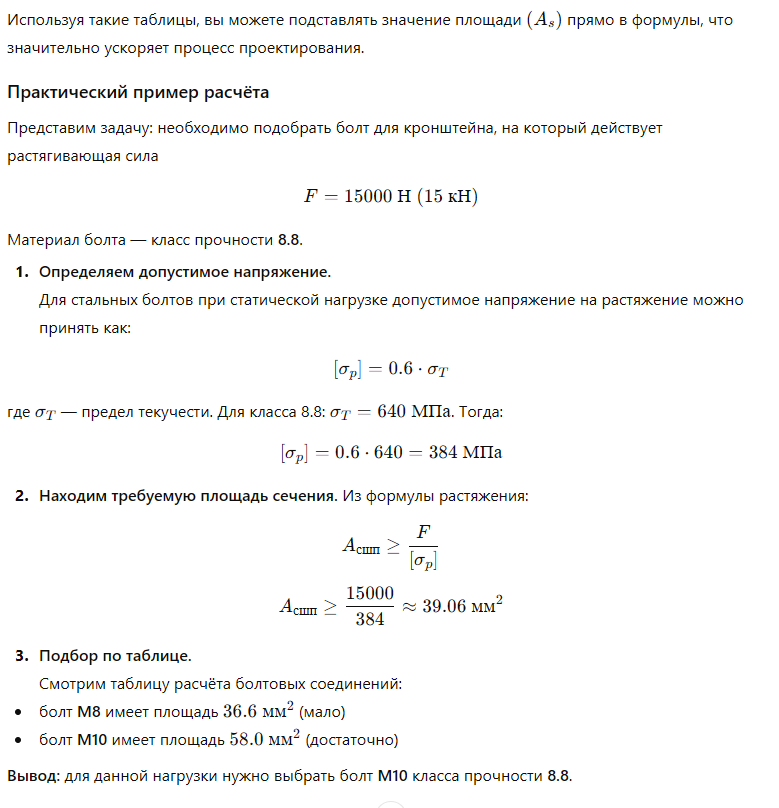

Таблицы расчета болтовых соединений и справочные данные

Для быстрого подбора крепежа инженеры часто используют готовые. таблицы расчета болтовых соединений, содержащие уже вычисленные площади сечений и допустимые нагрузки для стандартных резьб.

Вот пример упрощенной таблицы геометрических характеристик для метрической резьбы:

|

Номинальный диаметр резьбы (d), мм |

Шаг резьбы (P), мм |

Внутренний диаметр резьбы (d3), мм |

Расчетная площадь сечения (As), мм² |

|

М6 |

1.0 |

4.77 |

20.1 |

|

М8 |

1.25 |

6.47 |

36.6 |

|

М10 |

1.5 |

8.16 |

58.0 |

|

М12 |

1.75 |

9.85 |

84.3 |

|

М16 |

2.0 |

13.55 |

157 |

|

М20 |

2.5 |

16.93 |

245 |

|

М24 |

3.0 |

20.32 |

353 |

Типичные ошибки при проектировании узлов

Даже имея правильные формулы, можно допустить ошибки, которые приведут к разрушению:

- Игнорирование предварительного натяжения. Большинство болтов работает эффективно только тогда, когда они затянуты с определенным моментом. Это создает силу трения между деталями, разгружающей сам стержень болта от срезающих усилий.

- Использование болтов разной прочности. В одном соединении все болты должны быть одного прочностного класса.

- Недостаточное расстояние до края детали. Если отверстие под болт слишком близко к краю листа, может произойти скалывание материала самой детали, даже если болт выдержит.

Грамотный расчет болтовых соединений – это залог долговечности и безопасности любой конструкции. Понимание физики процесса, правильное применение формул и умение использовать справочные таблицы позволяет инженерам создавать оптимизированные и надежные узлы. Помните, что для критически важных конструкций всегда следует руководствоваться действующими государственными стандартами (ГОСТ, Eurocode) и проводить проверочные расчеты с учетом коэффициентов запаса.

Часто задаваемые вопросы (F.A.Q.) о расчете болтовых соединений

1. Как выбрать верный диаметр болта для фланцевого соединения?

Выбор диаметра болта (шпильки) зависит от двух основных параметров: условного диаметра трубопровода и условного давления системы. Для стандартных фланцев используйте таблицы расчета болтовых соединений (например, согласно ДСТУ/ГОСТ), а не формулы. То есть, для фланца ДУ 100 требуется болт М16 (8 шт.). Применение большего диаметра, чем предусмотрено стандартом, не повысит прочность, но может усложнить монтаж.

2. Какой класс крепости болтов необходим для фланцев?

Для фланцевых соединений, работающих под давлением (особенно в Украине) обычно применяют болты (шпильки) класса прочности 5.8 или 8.8. Высокий класс прочности (например, 10.9) требуется для высокотемпературных, критически важных или высоконагруженных конструкций.

3. Что такое "предварительное натяжение" и зачем он нужен при расчете?

Предварительное натяжение — это сила, создаваемая при затяжке болта (момент, что крутит). Он необходим для герметизации стыка (в случае фланцев) и для обеспечения трения между соединяемыми деталями. В расчетах это учитывается из-за коэффициента затяжки, чтобы внешняя нагрузка не привела к "раскрытию" стыка. Это критически важно, поскольку при правильном натяжении основная нагрузка на смещение берет на себя трение, а не стержень болта.

4. Как правильно затягивать болты на фланце во избежание повреждений?

Затяжку необходимо проводить последовательно, "крест-накрест" и в несколько этапов (обычно 3-4 прохода). Это обеспечивает равномерное распределение нагрузки на прокладку и предотвращает перекос фланцев, что может привести к течению. Рекомендуется использовать динамометрический ключ для контроля момента затяжки, поскольку чрезмерное усилие может привести к текучести материала болта или повреждению прокладки.

Болты (21)

Болты (21)